Ультразвуковая дефектоскопия, как метод неразрушающего контроля, используется активно и достаточно давно, а именно, с 30-х годов ХХ века. УЗД позволяет выявить различные нарушения целостности диффузных слоев, определить, соответствует ли наплавка основному металлу по химсоставу, обнаружить шлаковые включения и оксидные примеси. Ультразвуковая дефектоскопия сварных швов не уступает по точности результатов таким методам, как рентген и радиолокация. При этом, УЗД является абсолютно безопасным для человека способом неразрушающего контроля. Посредством ультразвукового дефектоскопа выявляются мельчайшие погрешности в структуре швов, способные снизить прочность соединений.

Что нужно знать об ультразвуковой дефектоскопии сварных соединений?

Данный метод считается самым доступным, эффективным и популярным способом неразрушающего контроля. Область применения УЗ-дефектоскопии сварных швов ограничивается только геометрическими параметрами свариваемых элементов. Ультразвуковая дефектоскопия подходит для диагностики трубопроводных швов, сосудов высокого давления, различных металлоконструкций, испытывающих большие нагрузки.

Основная информация об ультразвуковой дефектоскопии сварных швов

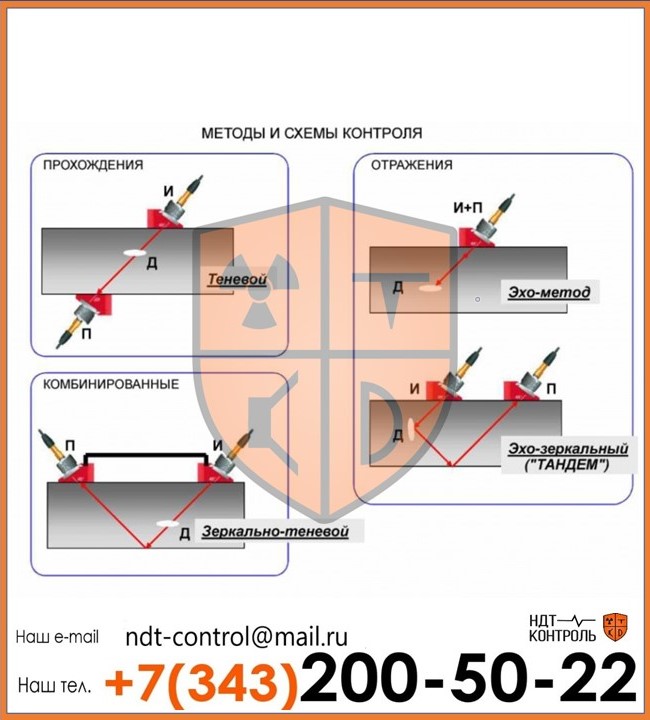

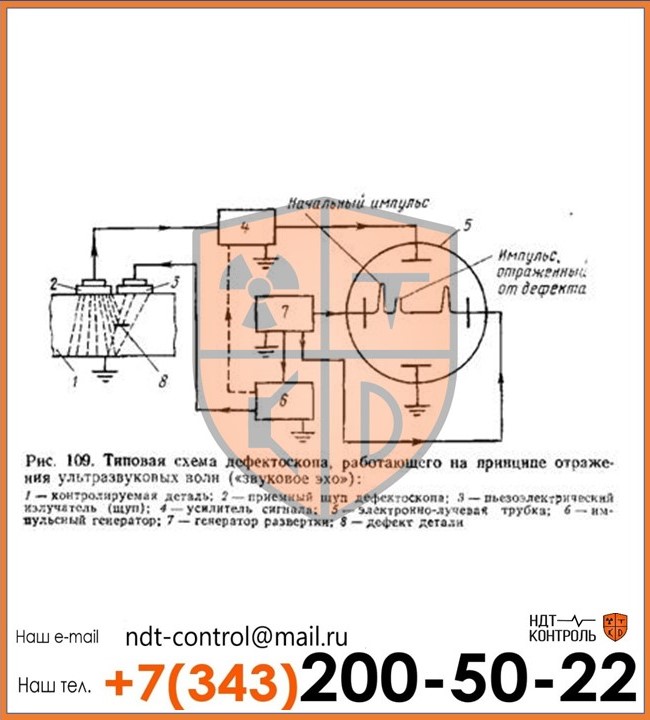

УЗ-дефектоскопия сварных соединений основана на таком физическом свойстве ультразвука, как способность отражаться от границы раздела сред. В свою очередь, ультразвук представляет собой упругие механические колебания, создаваемые различными способами. Услышать эти колебания, звуки, человеческим ухом невозможно, поэтому они не оказывают вредного воздействия на оператора-контролера.

Ультразвуковая дефектоскопия сварных швов производится в диапазоне от 20 кГц до 500 МГц. Если контролируемая среда однородная, то направленные сквозь нее волны будут распространяться с одинаковой скоростью. В свою очередь, достигнув фазового перехода, ультразвук отражается или преломляется подобно световому лучу. Продольная волна во всех твердых средах имеет скорость почти в два раза превышающую скорость поперечной волны. При этом, ультразвук способен отражаться от дефектов, равных длине волны или превосходящих ее по размеру. Ультразвуковая дефектоскопия сварных соединений позволяет обнаружить мелкие дефекты, под которыми принято понимать всевозможные несплошности, трещины, раковины, включения шлака, непровары, нерастворимые соединения, крупные зерна.

Какие преимущества и недостатки имеет ультразвуковая дефектоскопия сварных швов?

Преимущества диагностики соединений методом УЗД сследующие:

- — отсутствие необходимости отделения, разрезания исследуемой части конструкции;

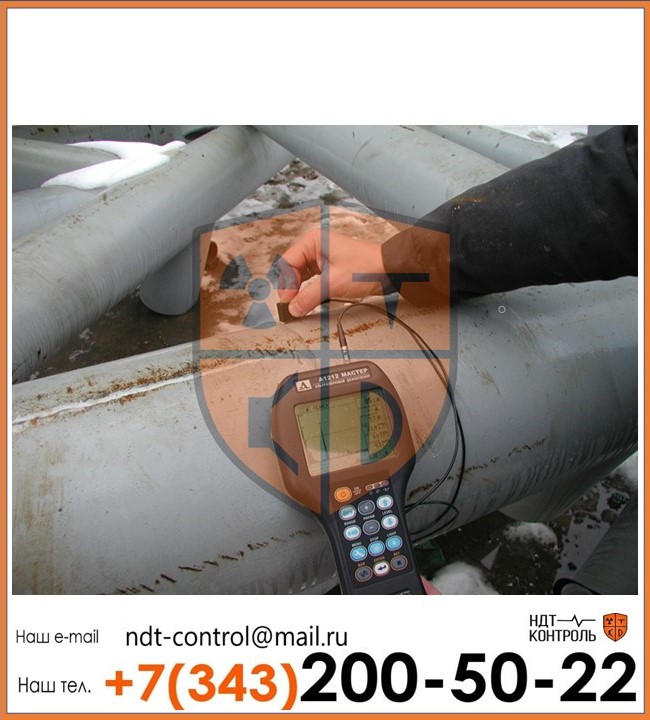

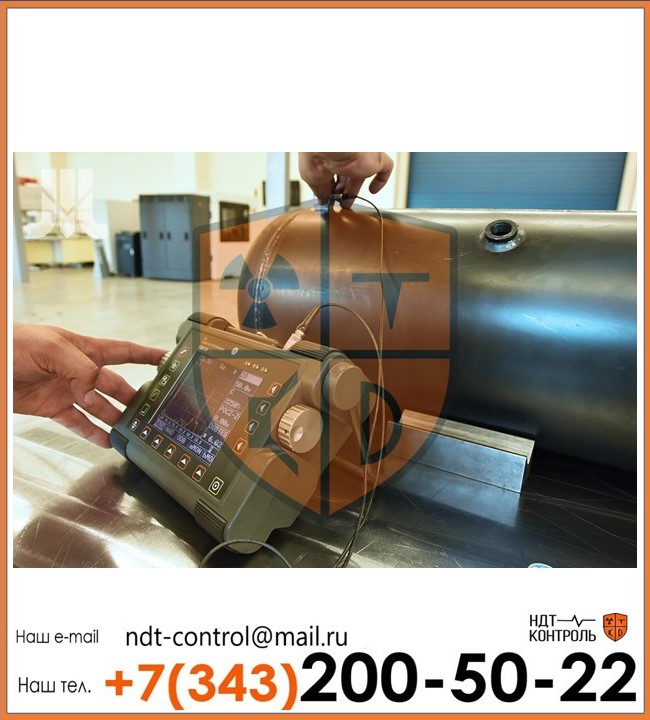

- — возможность провести диагностику прямо на объекте, без вывоза исследуемого материала в лабораторию;

- — ультразвуковые дефектоскопы подходят для контроля, как в лабораторных, так и в полевых условиях;

- — данным методом можно диагностировать однородные и разнородные соединения;

- — на ультразвуковую дефектоскопию тратится минимум времени, при этом, результаты исследования будут готовы сразу на месте;

- — ультразвуковая дефектоскопия сварных швов безопасна для человека и не оказывает вредного воздействия на окружающую среду;

- — высокая точность результатов;

- — большой диапазон видов и размеров дефектов, которые способна выявить ультразвуковая дефектоскопия.

Что касается недостатков УЗД, то их совсем мало. Выделим только необходимость подготовки специалистов, а также свойство ультразвука затухать в крупнозернистых металлах, в результате чего возникает необходимость применения преобразователей с определенным радиусом кривизны подошвы. Ультразвуковая дефектоскопия должна проводиться квалифицированными операторами с помощью специального оборудования (ультразвуковых дефектоскопов). Лаборатория «НДТ-контроль» располагает всем необходимым для диагностики сварных соединений и швов в Кинешме ультразвуковым методом неразрушающего контроля.